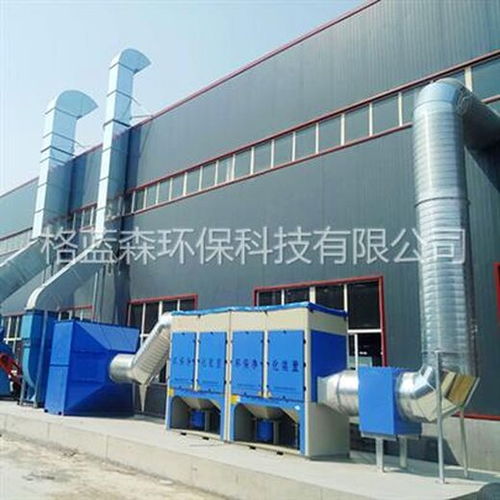

定制移动式布袋除尘器 为造船厂与修船厂焊烟粉尘净化提供专业解决方案

在造船厂与修船厂等大型金属加工场所,焊接作业是核心工序之一,但随之产生的大量焊烟与金属粉尘,对工人健康和生产环境构成了严重威胁。传统的固定式除尘系统往往难以适应复杂、多变的作业点位,而移动式布袋除尘器及滤筒除尘器(常统称为焊烟除尘器)凭借其灵活性、高效性和定制化潜力,正成为解决这一行业痛点的关键技术装备。

一、 焊烟粉尘的特性与净化挑战

造船、修船作业中的焊接烟尘成分复杂,通常包含金属氧化物(如铁、锰、铬、镍等)、氟化物、臭氧以及未完全燃烧的焊材颗粒。这些颗粒物粒径细微(多数在0.01-1微米之间),易悬浮于空气中,被人体吸入后可能引发尘肺病、金属烟热等多种职业性疾病。弥漫的烟尘还会降低能见度,影响生产安全与效率。因此,对其进行源头捕捉和高效净化至关重要。

二、 移动式除尘器的核心优势:灵活性与针对性

与固定管道式中央除尘系统相比,移动式布袋/滤筒除尘器具有无可比拟的优势:

- 机动灵活,随需而变:设备底部配备重型万向轮或轨道,可轻松移动到不同焊接工位、船坞或车间任何产生烟尘的点位,实现“尘随车走,就地净化”,特别适合修船厂大型工件位置不固定、作业范围广的特点。

- 源头捕捉,高效净化:通常配备可伸缩的柔性吸气臂(长度可达3-10米),吸气罩可精准定位在焊枪上方15-30厘米处,在烟尘尚未扩散前即将其捕获,捕捉效率高达95%以上,极大改善了作业点周围的呼吸带空气质量。

- 节约投资,降低能耗:无需铺设庞大的地下或架空管道网络,初始投资成本低,安装简便。且只对正在作业的点位进行净化,避免了中央系统“大马拉小车”的能源浪费。

- 独立运行,维护简便:每台设备自成系统,互不干扰,维护保养简单直观,不影响其他工位的正常生产。

三、 核心净化技术:布袋过滤与滤筒过滤

移动式焊烟除尘器主要采用两种过滤技术:

- 布袋除尘器:采用纺织滤料(如涤纶、PPS、覆膜滤料)制成布袋作为过滤介质。其表面积大,容尘能力强,对于具有一定湿度或粘性的粉尘有较好适应性。经过表面处理的覆膜滤料,能实现表面过滤,清灰更彻底,运行阻力更稳定。

- 滤筒除尘器(主流选择):采用折叠式设计的纸质或聚酯滤筒。其最大优势在于单位体积内的过滤面积巨大,结构紧凑,这使得移动式设备可以做得更小巧但过滤能力不减。滤筒通常采用纳米级覆膜技术,对亚微米级焊烟颗粒的过滤效率可达99.9%以上,是净化焊烟的首选技术。

清灰系统是保障持续高效运行的关键,普遍采用脉冲反吹自动清灰技术,通过压缩空气瞬间反向喷吹,使滤料表面的粉尘饼脱落,落入集灰斗,保持设备阻力恒定。

四、 “定制化”是满足船厂需求的关键

“定制”二字在此类设备中意义重大,绝非标准品的简单搬运。专业的制造商需根据船厂的具体工况进行深度定制:

- 风量与捕捉方案定制:根据焊接工位的数量、焊枪类型(手工焊、自动焊)、焊材种类、烟尘产生量,计算并确定每台设备所需的最佳处理风量(如3000-10000 m³/h不等),并设计匹配的吸气臂和罩口。

- 过滤精度与滤料选型定制:针对船用特种钢焊接可能产生的有毒有害金属烟尘(如六价铬),选用更高等级(如PTFE覆膜)的滤料,确保排放浓度远低于国家及地方环保标准。

- 结构设计与移动性定制:考虑船厂车间地面条件(平整度、轨道)、空间限制(低矮处、狭窄通道),定制设备的整体尺寸、轮子类型(橡胶轮、钢轮、带刹车)、甚至设计成可爬楼或具备防爆功能的机型。

- 附加功能定制:集成火花捕集器防止火灾风险;增加活性炭吸附层以去除烟气中的异味和气态污染物;加装风机变频器实现节能运行;配置物联网模块实现远程监控和智能启停。

五、 应用与选型建议

对于造船厂和修船厂:

- 大型分段焊接车间:可选用中大型风量的移动式滤筒除尘器,或采用“一拖二”设计(一台主机带两个吸气臂),服务两个相邻工位。

- 船坞/码头现场维修与合拢焊接:优先选择越野能力强、结构坚固、防风雨设计的移动设备,并确保有足够长的电源线或配备柴油动力选项。

- 密闭舱室焊接:必须选用风压足够高、带有长软管的设备,将主机置于舱外,仅将吸气臂伸入舱内,并严格评估设备的防爆要求。

###

定制化的移动式布袋/滤筒焊烟除尘器,以其靶向治理、高效灵活的特点,为造船、修船行业提供了一种经济、实用且高效的车间烟尘净化解决方案。它不仅是对环保法规的响应,更是企业践行社会责任、保护员工健康、实现绿色可持续发展的重要投入。在选择时,务必与有丰富行业经验的供应商合作,通过实地勘察和工况分析,共同设计出真正“量身定做”的净化系统,从而在弥漫的焊花与烟雾中,守护一片洁净的蓝天和一方健康的呼吸空间。

如若转载,请注明出处:http://www.dustcollectorcn.com/product/305.html

更新时间:2026-02-24 17:18:04